Описание Области

Переработка нефти на НПЗ включает в себя следующие стадии:

• Подготовка нефти к переработке (электрообессоливание)

• Атмосферная перегонка

• Вакуумная перегонка

• Стабилизация и вторичная перегонка бензина

• Каталитический риформинг

• Каталитическая изомеризация

• Гидроочистка дистиллятов

• Каталитический крекинг

• Гидрокрекинг

• Деасфальтизация гудрона

• Селективная очистка вакуумных погонов

• Депарафинизация рафинатов

• Контактная и гидроочистка компонентов масел

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

Подготовка нефти к переработке (электрообессоливание)

подробнее…

Сырая нефть содержит соли, вызывающие сильную коррозию технологического оборудования. Для их удаления нефть, поступающая из сырьевых емкостей, смешивается с водой, в которой соли растворяются, и поступает на ЭЛОУ — электрообессоливащую установку. Процесс обессоливания осуществляется в электродегидраторах — цилиндрических аппаратах со смонтированными внутри электродами. Под воздействием тока высокого напряжения (25 кВ и более), смесь воды и нефти (эмульсия) разрушается, вода собирается внизу аппарата и откачивается. Для более эффективного разрушения эмульсии, в сырьё вводятся специальные вещества — деэмульгаторы. Температура процесса — 100-120°С.

Обессоленная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти, которая обозначается аббревиатурой АВТ — атмосферно-вакуумная трубчатка. Такое название обусловлено тем, что нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

АВТ разделена на два блока — атмосферной и вакуумной перегонки.

кратко

Атмосферная перегонка

подробнее…

Атмосферная перегонка предназначена для отбора светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45-60% на нефть. Остаток атмосферной перегонки — мазут.

Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

кратко

Вакуумная перегонка

подробнее…

Вакуумная перегонка предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно-масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон.

Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля — 520°С и более. Поэтому перегонку ведут при остаточном давлении 40-60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360-380°С.

Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы.

Каждая фракция выпускается одного или нескольких сортов; ими различаются варианты работы установок АВТ. Избыток некоторых фракций может сбрасываться в мазут.

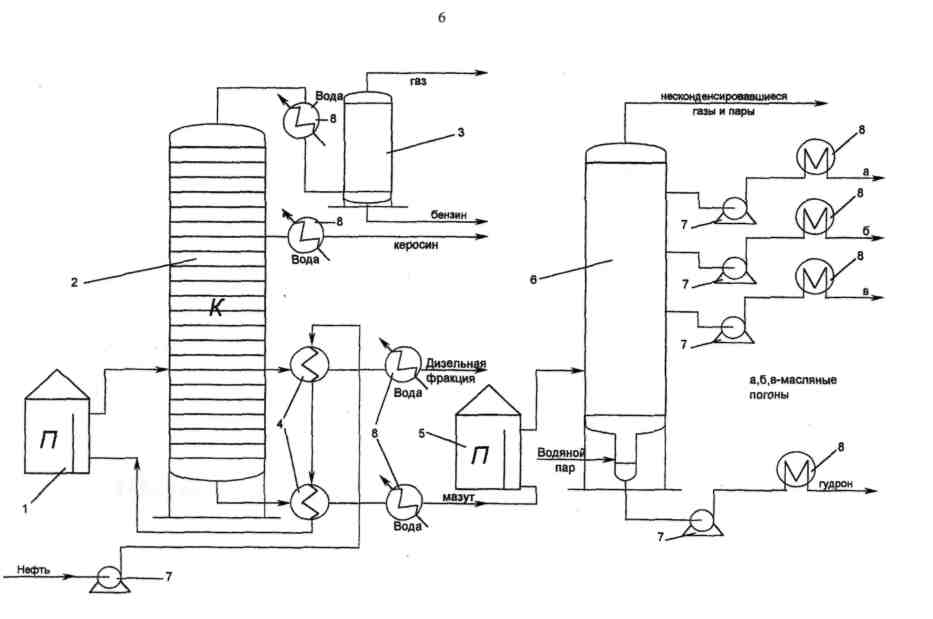

Рисунок. Схема установки АВТ: 1 — трубчатая печь, работающая при атмосферном давлении; 2 -ректификационная колонна, работающая при атмосферном давлении; 3 — газоотделитель; 4 — теплообменники; 5 — трубчатая печь, работающая при пониженном давлении; 6 — ректификационная колонна, работающая при пониженном давлении; 7 — насосы; 8 — холодильники.

кратко

Стабилизация и вторичная перегонка бензина

подробнее…

Получаемая на атмосферном блоке бензиновая фракция содержит газы (в основном пропан и бутан) в объёме, превышающем требования по качеству, и не может использоваться ни в качестве компонента автобензина, ни в качестве товарного прямогонного бензина. Кроме того, процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции. Этим обусловлено включение в технологическую схему переработки нефти данного процесса, при котором от бензиновой фракции отгоняются сжиженные газы, и осуществляется её разгонка на 2-5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти охлаждаются в теплообменниках, в которых отдают тепло поступающему на переработку холодному сырью, за счет чего осуществляется экономия технологического топлива, в водяных и воздушных холодильниках и выводятся с производства. Аналогичная схема теплообмена используется и на других установках НПЗ.

Современные установки первичной переработки зачастую являются комбинированными и могут включать в себя вышеперечисленные процессы в различной конфигурации. Мощность таких установок составляет от 3 до 6 млн. тонн по сырой нефти в год.

На заводах сооружается несколько установок первичной переработки во избежание полной остановки завода при выводе одной из установок в ремонт.

Продукты первичной переработки нефти, как правило, не являются товарными нефтепродуктами. Например, октановое число бензиновой фракции составляет около 65 пунктов, содержание серы в дизельной фракции может достигать 1,0% и более, тогда как норматив составляет, в зависимости от марки, от 0,005% до 0,2%. Кроме того, тёмные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

В связи с этим, нефтяные фракции поступают на установки вторичных процессов, призванные осуществить улучшение качества нефтепродуктов и углубление переработки нефти.

кратко

Каталитический риформинг

подробнее…

Каталитический риформинг предназначен для повышения октанового числа прямогонных бензиновых фракций путём химического превращения углеводородов, входящих в их состав, до 92-100 пунктов. Процесс ведётся в присутствии алюмо-платино-рениевого катализатора. Повышение октанового числа происходит за счёт увеличения доли ароматических углеводородов. Научные основы процесса разработаны нашим соотечественником — выдающимся русским химиком Н.Д.Зелинским в начале ХХ века.

Выход высокооктанового компонента составляет 85-90% на исходное сырьё. В качестве побочного продукта образуется водород, который используется на других установках НПЗ, которые будут описаны ниже.

Мощность установок риформинга составляет от 300 до 1000 тыс. тонн и более в год по сырью.

Оптимальным сырьём является тяжёлая бензиновая фракция с интервалами кипения 85-180°С. Сырьё подвергается предварительной гидроочистке — удалению сернистых и азотистых соединений, даже в незначительных количествах необратимо отравляющих катализатор риформинга.

Установки риформинга существуют 2-х основных типов — с периодической и непрерывной регенерацией катализатора — восстановлением его первоначальной активности, которая снижается в процессе эксплуатации. В России для повышения октанового числа в основном применяются установки с периодической регенерацией, но в 2000-х гг. в Кстово и Ярославле введены установки и с непрерывной регенерацией, которые эффективнее технологически (возможно получения компонента с октановым числом 98-100), однако, стоимость их строительства выше.

Процесс осуществляется при температуре 500-530°С и давлении 18-35 атм (2-3 атм на установках с непрерывной регенерацией). Основные реакции риформинга поглощают существенные количества тепла, поэтому процесс ведется последовательно в 3-4 отдельных реакторах, объёмом от 40 до 140 м3, перед каждым из которых продукты подвергаются нагреву в трубчатых печах. Выходящая из последнего реактора смесь отделяется от водорода, углеводородных газов и стабилизируется. Полученный продукт — стабильный риформат охлаждается и выводится с установки.

При регенерации осуществляется выжиг образующегося в ходе эксплуатации катализатора кокса с поверхности катализатора с последующим восстановлением водородом и ряд других технологических операций. На установках с непрерывной регенерацией катализатор движется по реакторам, расположенным друг над другом, затем подаётся на блок регенерации, после чего возвращается в процесс.

Каталитический риформинг на некоторых НПЗ используется также в целях производства ароматических углеводородов — сырья для нефтехимической промышленности. Продукты, полученные в результате риформинга узких бензиновых фракций, подвергаются разгонке с получением бензола, толуола и смеси ксилолов (сольвента).

кратко

Каталитическая изомеризация

подробнее…

Изомеризация также применяется для повышения октанового числа легких бензиновых фракций. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения 62°С или 85°C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется в одном реакторе при температуре, в зависимости от применяемой технологии, от 160 до 380°C и давлении до 35 атм.

На некоторых заводах, после ввода новых установок риформинга крупной единичной мощности, старые установки мощностью 300-400 тыс. тонн в год перепрофилируют на изомеризацию. Иногда риформинг и изомеризация объединяются в единый комплекс по производству высокооктановых бензинов.

кратко

Гидроочистка дистиллятов

подробнее…

Задача процесса — очистка бензиновых, керосиновых и дизельных фракций, а также вакуумного газойля от сернистых и азотсодержащих соединений. На установки гидроочистки могут подаваться дистилляты вторичного происхождения с установок крекинга или коксования, в таком случае идет также гидрирование олефинов. Мощность установок составляет от 600 до 3000 тыс. тонн в год. Водород, необходимый для реакций гидроочистки, поступает с установок риформинга.

Сырьё смешивается с водородсодержащим газом (далее — ВСГ) концентрацией 85-95% об., поступающим с циркуляционных компрессоров, поддерживающих давление в системе. Полученная смесь нагревается в печи до 280-340°C, в зависимости от сырья, затем поступает в реактор. Реакция идет на катализаторах, содержащих никель, кобальт или молибден под давлением до 50 атм. В таких условиях происходит разрушение сернистых и азотсодержащих соединений с образованием сероводорода и аммиака, а также насыщение олефинов. В процессе за счет термического разложения образуется незначительное (1,5-2%) количество низкооктанового бензина, а при гидроочистке вакуумного газойля также образуется 6-8% дизельной фракции. Продуктовая смесь отводится из реактора, отделяется в сепараторе от избыточного ВСГ, который возвращается на циркуляционный компрессор. Далее отделяются углеводородные газы, и продукт поступает в ректификационную колонну, с низа которой откачивается гидрогенизат — очищенная фракция. Содержание серы, например, в очищенной дизельной фракции, может снизиться с 1,0% до 0,005-0,03%. Газы процесса подвергаются очистке с целью извлечения сероводорода, который поступает на производство серы, или серной кислоты.

кратко

Каталитический крекинг

подробнее…

Каталитический крекинг — важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом. Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора. Целевой продукт установки КК — высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация. В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль — компонент дизельных и печных топлив, и тяжелый газойль — сырьё для производства сажи, или компонент мазутов.

Мощность современных установок в среднем — от 1,5 до 2,5 млн тонн, однако на заводах ведущих мировых компаний существуют установки мощностью и 4,0 млн. тонн.

Ключевым участком установки является реакторно-регенераторный блок. В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора. Назначение регенератора — выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Сырьё с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу. Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотёком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса. После этого восстановленный катализатор возвращается на узел ввода сырья. Давление в реакторно-регенераторном блоке близко к атмосферному. Общая высота реакторно-регенераторного блока составляет от 30 до 55 м, диаметры сепаратора и регенератора — 8 и 11 м соответственно для установки мощностью 2,0 млн тонн.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Каткрекинг может входить в состав комбинированных установок, включающих предварительную гидроочистку или легкий гидрокрекинг сырья, очистку и фракционирование газов.

кратко

Гидрокрекинг

подробнее…

Гидрокрекинг – процесс, направленный на получение высококачественных керосиновых и дизельных дистиллятов, а также вакуумного газойля путём крекинга углеводородов исходного сырья в присутствии водорода. Одновременно с крекингом происходит очистка продуктов от серы, насыщение олефинов и ароматических соединений, что обуславливает высокие эксплуатационные и экологические характеристики получаемых топлив. Например, содержание серы в дизельном дистилляте гидрокрекинга составляет миллионные доли процента. Получаемая бензиновая фракция имеет невысокое октановое число, её тяжёлая часть может служить сырьём риформинга. Гидрокрекинг также используется в масляном производстве для получения высококачественных основ масел, близких по эксплуатационным характеристикам к синтетическим.

Гамма сырья гидрокрекинга довольно широкая — прямогонный вакуумный газойль, газойли каталитического крекинга и коксования, побочные продукты маслоблока, мазут, гудрон.

Установки гидрокрекинга, как правило, строятся большой единичной мощности — 3-4 млн. тонн в год по сырью.

Обычно объёмов водорода, получаемых на установках риформинга, недостаточно для обеспечения гидрокрекинга, поэтому на НПЗ сооружаются отдельные установки по производству водорода путём паровой конверсии углеводородных газов.

Технологические схемы принципиально схожи с установками гидроочистки — сырьё, смешанное с водородосодержащим газом (ВСГ), нагревается в печи, поступает в реактор со слоем катализатора, продукты из реактора отделяются от газов и поступают на ректификацию. Однако, реакции гидрокрекинга протекают с выделением тепла, поэтому технологической схемой предусматривается ввод в зону реакции холодного ВСГ, расходом которого регулируется температура. Гидрокрекинг — один из самых опасных процессов нефтепереработки, при выходе температурного режима из-под контроля, происходит резкий рост температуры, приводящий к взрыву реакторного блока.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья.

Например, для получения малосернистого вакуумного газойля и относительно небольшого количества светлых (лёгкий гидрокрекинг), процесс ведётся при давлении до 80 атм на одном реакторе при температуре около 350°С.

Для максимального выхода светлых (до 90%, в том числе до 20% бензиновой фракции на сырьё) процесс осуществляется на 2-х реакторах. При этом, продукты после первого реактора поступают в ректификационную колонну, где отгоняются полученные в результате химических реакций светлые, а остаток поступает во второй реактор, где повторно подвергается гидрокрекингу. В данном случае, при гидрокрекинге вакуумного газойля давление составляет около 180 атм, а при гидрокрекинге мазута и гудрона — более 300. Температура процесса, соответственно, варьируется от 380 до 450°С и выше.

кратко

Деасфальтизация

подробнее…

Установки пропановой деасфальтизации гудрона (заруб. — сольвентная деасфальтизация) предназначены для удаления из нефтяных остатков смолисто-асфальтеновых веществ и полициклических ароматических углеводородов с повышенной коксуемостью и низким индексом вязкости. В качестве сырья используются гудроны «маслянистых» нефтей. Целевыми продуктами являются деасфальтизаты, используемые для выработки остаточных масел, а побочными продуктами асфальты (битумы ДА), служащие сырьем для производства битумов и других компонентов стройматериалов или компонентами котельных топлив.

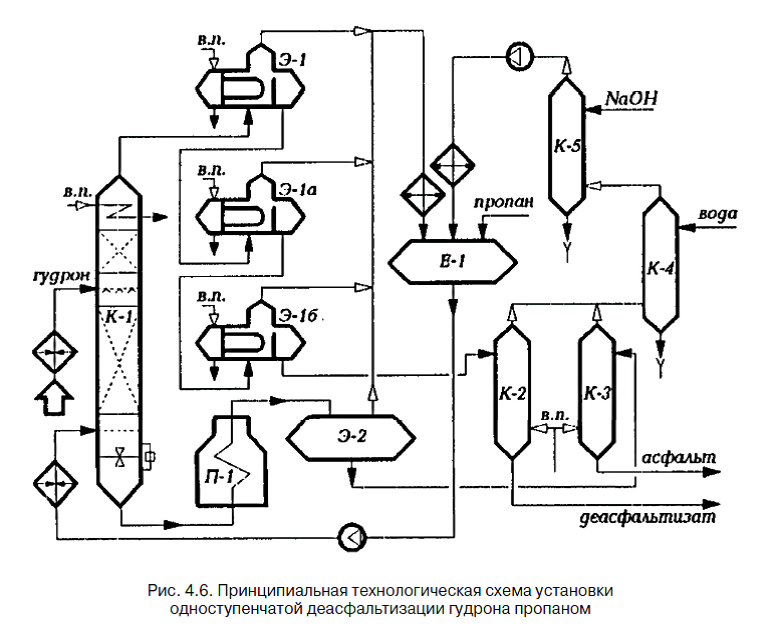

Рисунок. Установка деасфальтизации гудрона. Принципиальная схема

кратко

Селективная очистка

подробнее…

Установки селективной очистки масляных фракций и деасфальтизатов предназначены для удаления смолисто-асфальтеновых веществ и полициклических ароматических углеводородов из масел с целью повышения их индекса вязкости и снижения коксуемости (фактически, деароматизация масел). В качестве сырья используются масляные дистилляты вакуумной перегонки мазутов, деасфальтизаты гудронов. Целевыми продуктами являются рафинаты, которые направляются на депарафинизацию с целью улучшения низкотемпературных свойств масел, а побочными продуктами – экстракты (фактически, концентраты ВМ-полиароматики), которые используются как сырье для производства битумов, технического углерода, нефтяных коксов и т.д.

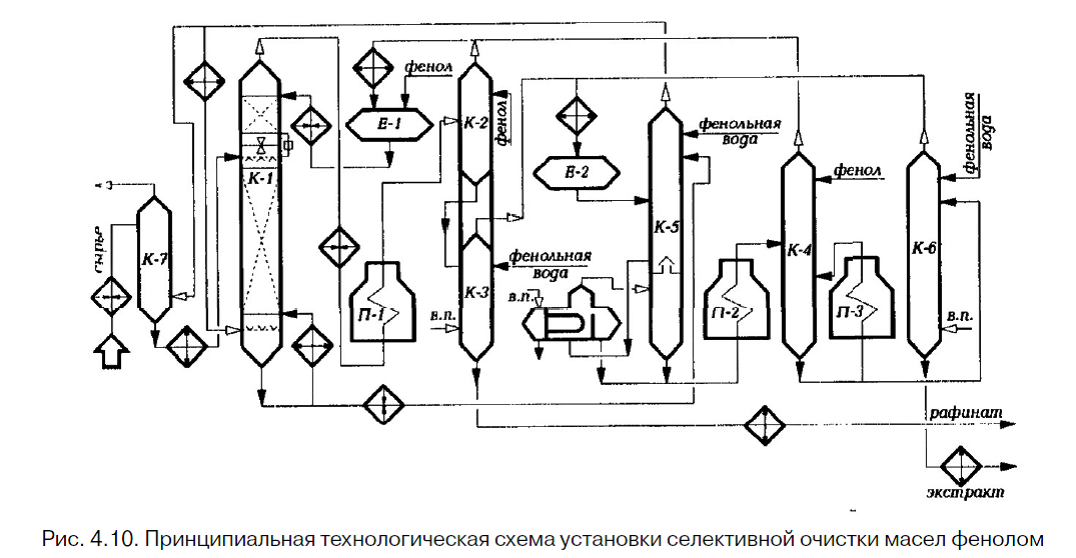

Рисунок. Установка селективной очистки масел. Принципиальная схема

кратко

Депарафинизация

подробнее…

Установки депарафинизации рафинатов кристаллизацией предназначены для удаления из рафинатов высокоплавких парафиновых углеводородов с целью получения масел с низкими температурами застывания.

Различают процессы обычной ДП с получением масел с температурой застывания от -10 до -15°С и глубокой ДП с получением масел с температурой застывания -30 °С и ниже. Процесс представляет собой одну из разновидностей процесса экстракции – экстрактивную кристаллизацию – и основан на разной растворимости углеводородных компонентов масел в некоторых растворителях при низких температурах. Является наиболее трудный процесс в производстве нефтяных масел.

Альтернативой кристаллизации – гидрокаталитическая депарафинизация (селективный гидрокрекинг).

Целевыми продуктами являются депарафинизаты – депарафинированные дистиллятные и остаточные масла, а побочными продуктами – гачи из дистиллятного и петролатумы из остаточного сырья, направляемые на обезмасливание с получением, соответственно, парафинов и церезинов–сырья многих отраслей промышленности.

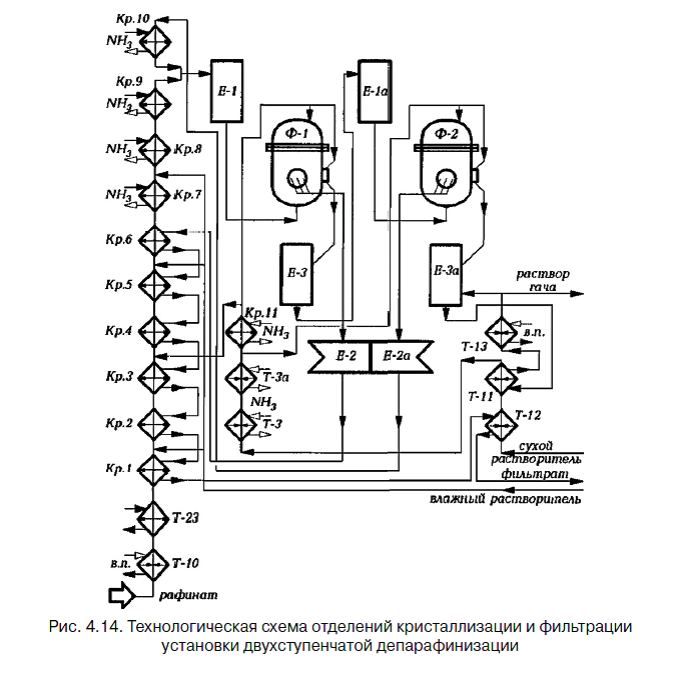

Рисунок. Установка депарафинизации масел. Принципиальная схема

кратко

Контактная очистка

подробнее…

Контактная очистка нефтепродуктов осуществляется с помощью адсорбентов для улучшения физико-химических свойств и эксплуатационных характеристик.

Из нефтепродуктов удаляют нестабильные продукты разложения углеводородов, кислые и смолисто-асфальтеновые вещества, серо-, азот- и кислородсодержащие соединения, и другие вредные примеси. Адсорбенты – природные продукты (обычно отбеливающие земли). Наиболее часто контактная очистка служит заключит, стадией производства нефтяных масел и применяется для их доочистки после проведения специальной очистки с помощью H2SO4 (сернокислотная очистка) либо избирательными растворителями (селективная очистка). Эффективность контактной очистки определяется температурой процесса, продолжительностью контактирования масла с отбеливающей землей и ее расходом. Последний зависит от активности адсорбента, качества очищаемого масла, необходимой глубины доочистки и, как правило, составляет (в % по массе): для дистиллятных масел 3-5, для остаточных масел 5-20. Увеличение вязкости масел и снижение активности используемой отбеливающей земли требуют более высокой температуры контактирования. Чаще всего доочистку маловязких дистиллятных масел осуществляют при 120-180 °С, вязких остаточных масел – при 180-300 °С. Принципиальная технологическая схема контактной очистки: смешение предварительно тонкоизмельченной отбеливающей земли (размер частиц около 0,1 мм) с очищаемым маслом; контактирование этих компонентов в течение 15-25 мин при выбранной температуре; отгонка остатков селективного растворителя, воды и низколетучих продуктов разложения углеводородов; отделение адсорбента фильтрованием на дисковых или рамных фильтрах. Отработанную отбеливающую землю, в которой остается до 50% по массе масла, подвергают регенерации и возвращают в систему либо используют в качестве наполнителей дорожных битумов, при производстве цемента и т.п. В результате контактной очистки значительно повышается стабильность нефтепродуктов и происходит их осветление. В последнее время при получении множества нефтяных масел контактную очистку успешно заменяют более эффективным методом – гидроочисткой.

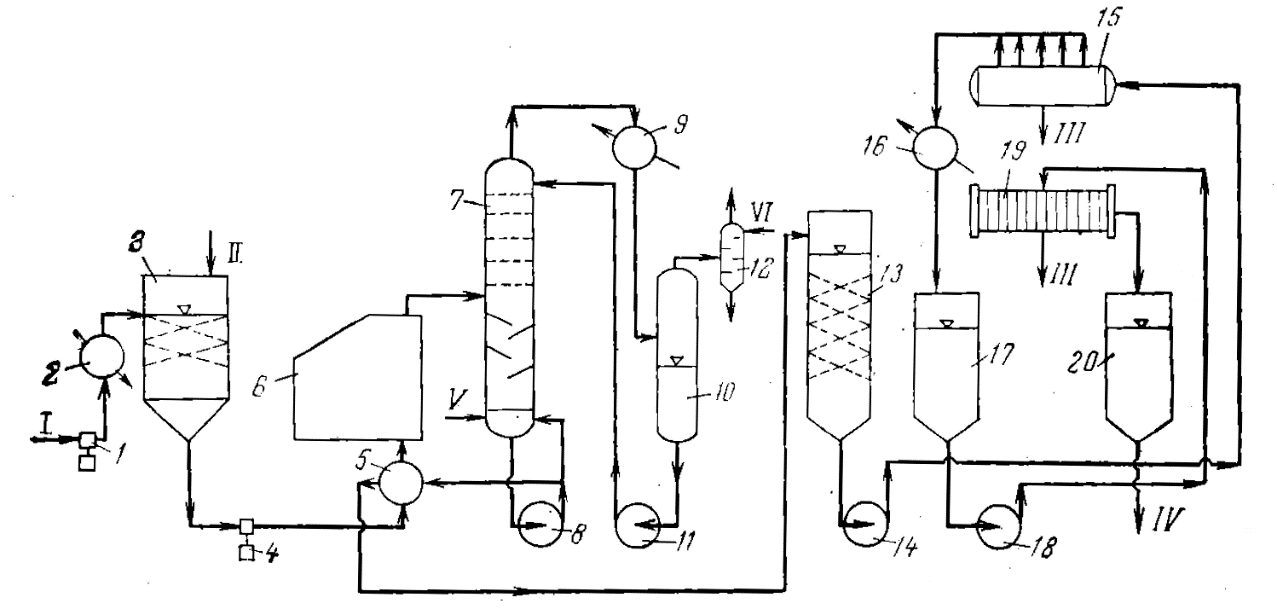

Рисунок. Установка контактной очистки. Принципиальная схема

1, 4 – поршневые насосы; 2 – подогреватель; 3 – холодный смеситель; 5 – теплообменник; 6 – печь; 7 контактная колонна; 8, 11, 14, 18 – центробежные насосы; 9, 16 – конденсаторы-холодильники; 10, 17, 20 – приемники; 12 – конденсатор смешения; 13 – горячий смеситель; 15 – дисковый фильтр; 19 – рамный фильтр.

Линии: I – сырье; II – свежий адсорбент; III – отработанный адсорбент; IV – очищенное масло; V – водяной пар; VI – вода.

кратко

Гидроочистка

подробнее…

Гидроочистка, осуществляется действием водорода на прямогонные нефтяные фракции и вторичные продукты их термокаталитической переработки в присутствии катализатора. Применяется с целью получения малосернистых бензинов, реактивных, дизельных и печных топлив, а также подготовки сырья для каталитического крекинга и риформинга, гидрокрекинга и др. Основные реакции, происходящие при гидроочистке: гидрогенолиз связей углерод – гетероатом с практически полным превращением серо-, азот- и кислородсодержащих органических соединений в предельные углеводороды с одновременным образованием легко удаляемых H2S, NH3 и водяных паров; гидрирование непредельных углеводородов. При гидроочистке происходит также разрушение металлоорганических соединений.

Гидроочистку проводят при 250-415 °С, 1-10 МПа, объемной скорости подачи сырья 1-15 ч-1, соотношении водородсодержащий газ: сырье, равном (50-1000):1. Катализаторы обычно алюмокобальтмолибденовый (9-15% МоО3, 2-4% СоО) или алюмоникельмолибденовый (до 12% NiO, до 4% СоО), носитель-А12О3, иногда с добавками цеолитов, алюмосиликатов и др. Содержание водорода в водородсодержащем газе до 90% по объему, расход водорода 0,1-1,0% от массы сырья. Выход жидких продуктов обычно достигает 96-99%, суммарный выход углеводородных газов, бензина, H2S, NH3 и паров Н2О — 1-4%.

Принципиальная технологическая схема гидроочистки: смешение сырья с водородсодержащим газом и предварительный подогрев смеси в теплообменнике; нагрев смеси в трубчатой печи; собственно гидроочистка в одно- или многосекционном реакторе – стальном цилиндрическом аппарате (поскольку процесс экзотермичный, в различные зоны реактора вводят холодный водородсодержащий газ); охлаждение полученного гидрогенизата; отделение его от водородсодержащего, а затем от углеводородных газов соответственно в сепараторах высокого и низкого давления с последующей ректификацией на целевые продукты; очистка газов от H2S, NH3 и водяных паров.

В зависимости от назначения процесса и состава сырья схемы установок гидроочистки могут несколько различаться. Так, для облагораживания бензинов, содержащих значит. количество непредельных углеводородов, применяют так называемую селективную гидроочистку, при которой в сравнительно мягких условиях (250-325 °С) гидрированию подвергаются главным образом диены. Для удаления из дистиллятов одновременно больших количеств сернистых, азотистых и непредельных соединений используют двухступенчатую гидроочистку: на первой ступени при 250-325 °С гидрируются наиболее реакционноспособные диены, на второй при 320-425 °С- остальные примеси. Для переработки высокосернистых тяжелых нефтяных фракций, содержащих повышенные количества металлоорганических и коксообразующих веществ, применяют гидроочистку с предварительной подготовкой сырья в присутствии катализаторов (Гидрообессеривание).

В результате гидроочистки может быть снижено содержание (% по массе): серы в бензинах — с 0,03-0,6 до 10-5, в дизельных топливах с 0,6-2,5 до 0,01-0,2, в вакуумных газойлях с 1,5-3,5 до 0,15-0,4; азота в бензинах с 0,01-0,03 до 10-4, в вакуумных газойлях с 0,05-0,2 до 0,02-0,15; непредельных углеводородов в бензинах с 3-120 до 0,2-0,5, в дизельных топливах с 3-100 до 0,5-6,0; металлов (Ni + V) в вакуумных газойлях с 5*10-5-3*10-4 до 2*10-5-5*10-5. Кроме того, в нефтяных фракциях уменьшается содержание смолистых веществ, улучшаются их запах и цвет, повышается устойчивость к окислению.

Рисунок. Установка гидроочистки масел. Принципиальная схема

1 – печь; 2 – реактор; 3, 7, 15 – колонны; 4, 13 – холодильники; 5, 6, 18, 19 – насосы; 8 – барометрические конденсаторы; 9 – эжектор; 10 – барометрический колодец; 11, 17 – теплообменники; 12, 14, 21 – сепараторы; 16 – фильтр; 20 — компрессор;

Линии: I – сырье; II – водородсодержащий газ риформинга; III – гидроочищенное масло; IV – углеводородный газ; V – отгон; VI – сероводород; VIII – моноэтаноламин; IX – вода; X – неконденсированные газы.

кратко