Описание Области

Дзержинское производственное объединение (ДПО) «Капролактам».

Введение

1. Описание технологии производства кабельных пластикатов

2. Анализ технологии производства кабельных пластикатов

3. Постановка задачи календарного планирования производства

4. Формализованное описание схемы производства

5. Потери при переходах установок с одной рецептуры на другую

Введение

подробнее…

Дзержинское производственное объединение (ДПО) «Капролактам» является крупнейшим предприятием хлорной подотрасли химической промышленности. Основное производство ДПО включает более сорока цехов, объединенных в восемь производств. Общее число основного оборудования превышает 700 единиц; число работающих — свыше 13 тыс. человек.

На предприятии вырабатывается широкая номенклатура товарной продукции (основной продукции — свыше 100 наименований) – от химической продукции для промышленности и сельского хозяйства до разнообразных товаров народного потребления.

Предприятие характеризуется многономенклатурным производством с выпуском большого числа полуфабрикатов собственного изготовления.

Большинство цехов каждого производства сильно связаны как между собой, так и с цехами других производств.

Потоки сырья и полуфабрикатов через промежуточные склады распределяются между цехами — потребителями. Распределяются, в частности, хлор жидкий и испаренный, водород, хлористый водород, серная и соляная кислота, каустик, ацетилен, дихлорэтан, анон, аммиак, винилхлорид и т.д. Важнейшими внешними сырьевыми потоками являются поваренная соль, фенол, природный газ, аммиак, этилен, пропилен и др.

Таким образом основное производство ДПО представляет собой разветвленный химико-технологический комплекс с большим числом элементов и сложной схемой их соединения.

Основное производство объединения включает как непрерывные технологические процессы, так и периодические или полунепрерывные («многовариантные»), т.е. процессы с переключениями альтернативных операций (режимов, вариантов работы основного оборудования). Такие процессы имеются, например, в цехах, производящих поливинилхлорид, кабельный пластикат, синтанолы, пленки и др.

Для непрерывных процессов модели и методы календарного планирования детально изучены /1/. В настоящей работе рассмотрены «многовариантные» цехи и производства.

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

кратко

Описание технологии производства кабельных пластикатов

подробнее…

Производство поливинилхлоридных (ПВХ) кабельных пластикатов состоит из 6 технологических ниток. На стадиях приготовления композиции процесс периодический, на стадии гранулирования — непрерывный. Проектная мощность производства — 30 тысяч тонн в год, фактическая мощность составляет более 40 тысяч тонн в год.

Поливинилхлоридные кабельные пластикаты выпускаются в виде гранул диаметром 3 мм и длиной 2-5 мм и представляют собой термопластичный материал, получаемый методом экструзионной переработки композиций, в состав которых входят: поливинилхлорид, пластификаторы, стабилизаторы, наполнители и другие добавки.

Поливинилхлоридные пластикаты предназначены для изготовления защитных оболочек и изоляции проводов и кабелей, работающих в зависимости от марки пластиката и конструкции кабеля в диапазоне от -60 C до +70 C, а также для изготовления электроизоляционных трубок, шлангов, неразъемных вилок и других изделий.

По диэлектрическим, физико-механическим и другим показателям свойства пластикатов определяются ГОСТами и ТУ. Все производство перед пуском проверяется на соответствие нормативно-технической документации.

При взвешивании и загрузках компонентов отклонения от рецептурного соотношения не должны превышать +/-1%.

Технологический процесс производства и распаковки гранул кабельных пластикатов, состоит из следующих стадий:

• подготовка сырья;

• приготовление композиции;

• гранулирование композиции;

• распаковка пластиката.

Процесс подготовки сырья состоит из следующих операций:

• прием, гомогенизация, взвешивание ПВХ;

• прием, взвешивание и распределение пластификаторов;

• прием, взвешивание стабилизаторов, наполнителей;

• приготовление суспензии стабилизаторов.

Прием, гомогенизация и взвешивание ПВХ выполняются следующим образом.

Поливинилхлорид из цеха 802 по пяти линиям пневмотранспорта подается в силосы. В производстве установлено 4 силоса для обеспечения поливинилохиоридом технологических линий кабельных пластикатов и 1 силос для ПВХ других назначений. Силосы заполняются по одной или двум линиям пневмотранспорта. Время заполнения силоса по одной линии — 40-60 часов, по двум линиям — 20-30 часов. В силос принимается не более 100 т ПВХ.

По наполнении силоса производится гомогенизация (усреднение) ПВХ аэрированием — за счет периодической подачи воздуха через днище силоса. Время гомогенизации 2-3 часа, по окончании ее отбирается проба для контроля качества ПВХ.

Из силоса ПВХ пневмотранспортом направляется в бункер, из которого вакуум транспортом подается в весовые бункеры-циклоны. Отдельные марки ПВХ через отдельный силос и расходный бункер поступают на первую и вторую технологические нитки.

Далее рассмотрим прием, взвешивание и распределение пластификаторов.

Поступающие на предприятие пластификаторы перекачиваются в предназначенные для каждого из них емкости. Вместимость каждой из емкостей 100 куб.м, масса пластификатора в емкости — 85-90 т. Из складских емкостей пластификаторы перекачиваются в расходные емкости, из которых поступают в весовые мерники — либо на электронных весах (2 шт., каждый обслуживает три технологические нитки); либо на рычажных платформенных весах. После мерников каждый из потоков направляется в смеситель.

Прием, взвешивание стабилизаторов, наполнителей и других добавок осуществляются по различным схемам. Стабилизаторы — силикат свинца и др. — подаются через промежуточный склад и загружаются на приготовление суспензии грузовой тележкой. Порошкообразные

стабилизаторы загружаются через весовой бункер пневмотранспортом. Эпоксидная смола — через промежуточный склад, после подогрева в термошкафу и развешивания на весах, затем транспортируется вакуумом в промежуточную емкость и сливается в смеситель.

Уборка стабилизаторов, наполнителей и других сыпучих добавок осуществляется с помощью системы пылеуборки. При приготовлении суспензии стабилизаторов они сливаются самотеком из мерника в смесители; стабилизаторы и другие компоненты загружаются в смесители через весовой бункер вакуумным транспортом. В смесители дополнительно подаются также необходимые растворы.

Суспензия стабилизаторов из смесителей насосами подается в мельницы, в которых частицы стабилизаторов диспергируются и суспензия подается на фильтры. После фильтрации суспензия направляется на приготовление композиции через мерник.

Композиция приготавливается в лопастных смесителях с паровой рубашкой. Камера смешения представляет собой горизонтальную емкость вместимостью 3 куб.м с лопастной мешалкой (скорость вращения 100 об/мин и 150 об/мин).

Процесс приготовления композиции заключается в дозировании компонентов в смеситель в соответствии с рецептурой. Сначала загружаются наполнители, которые перемешиваются 5-10 мин. Затем в смеситель в течение 8-10 мин заканчиваются пластификаторы и суспензия стабилизаторов. Смесь перемешивается 25-40 мин при работе мешалки на разных скоростях вращения.

Переработка композиций в гранулы пластиката производится на экструзионной машине, состоящей из шнекового экструдера — желатинизатора, поперечного экструдера и гранулятора. Перед пуском в работу экструдеры подогреваются в течение 2,5-3,0 часов до достижения заданной температуры.

Композиция из бункера через диафрагмовый питатель поступает в загрузочную зону экструдера. Шнеком экструдера композиция транспортируется через зоны обогрева экструдера. За счет обогрева цилиндра и тепла трения композиция нагревается до вязкотекущего состояния и через фильтрующую решетку и блок связи передавливается в поперечный экструдер. Шнеком экструдера масса расплава выдавливается в виде прутков через фильеру. Прутки пластиката ножами гранулятора измельчаются на частицы размером 2-5 мм и вентилятором гранулятора подаются в линию пневмотранспорта. Газообразные продукты из расплава отсасываются через окно в поперечном экструдере, очищаются от корок в ловушках и отсасываются вакуумным водокольцевым насосом. Продольные экструдеры имеют 4 зоны подогрева — охлаждения, поперечные экструдеры — 2 зоны. В шнеки экструдера подается для обогрева пар, для охлаждения — вода. Экструдеры имеют обогрев электроэнергией и паром, фильеры — электроэнергией; охлаждающими агентами служат воздух и вода.

Частота вращения шнеков экструдера-желатинизатора и поперечного экструдера — около 60 об/мин.

Гранулы пневмотранспортом отводятся через промежуточные бункеры-циклоны на барабан рассева, на котором некондиционные гранулы удаляются из потока, подаются в дробилку и возвращаются на барабан рассева. Кондиционные гранулы после барабанного грохота по течке подаются в систему пневмотранспорта гранул на склад готовой продукции. При упаковке отбираются пробы пластиката (150-300 г).

Периодически, через 10-15 суток — при переходах с одной рецептуры на другую, внеплановых остановках при снижении производительности — линии останавливаются на технологические

чистки от корок, пригаров и др. Жгуты, корки, агломераты гранул возвращаются в производство на переработку и дробление.

Материальный баланс производства продукции зависят от марки кабельного пластиката, они проведены в технологическом регламенте.

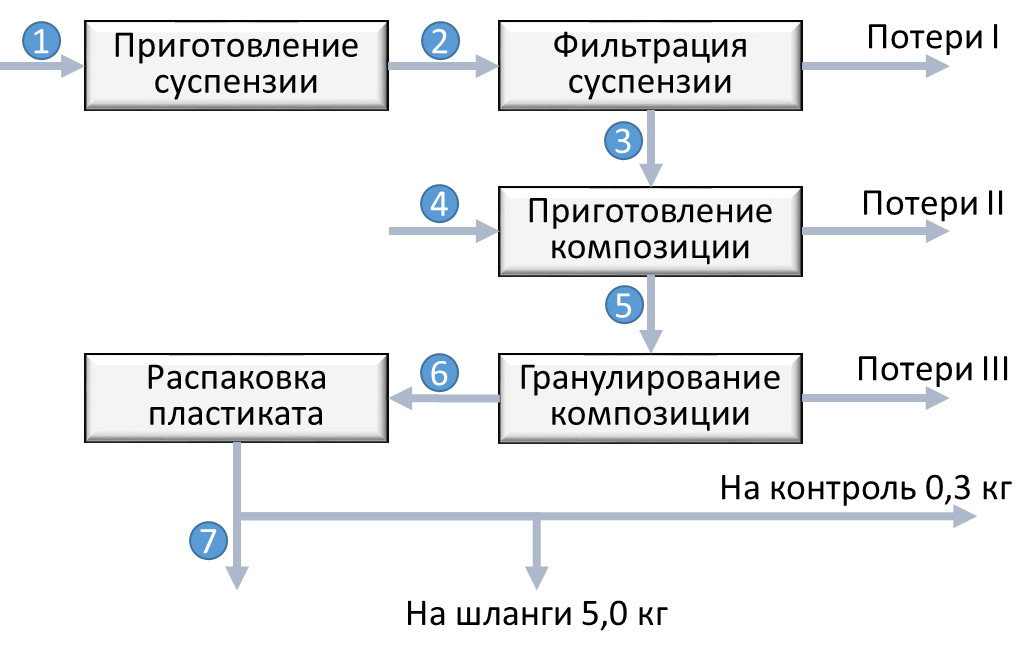

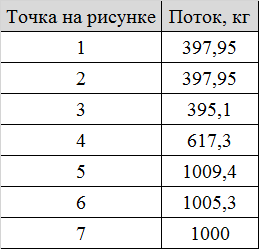

Материальный баланс производства иллюстрируется схемой на рисунке: величины потоков в пронумерованных точках схемы на 1 т. продукции зависят от марки кабельного пластиката, они проведены в технологическом регламенте. Например, для пластификата марки И-40-13 они имеют значения, приведенные в таблице.

Рисунок. Материальный баланс 1,0 т кабельных пластикатов

Таблица. Материальный баланс потоков при производстве кабельных пластикатов на примере марки И-40-13

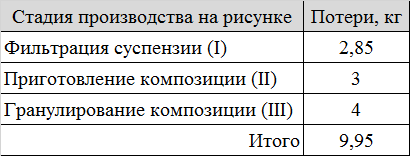

Потери с выбросами в атмосферу (влага, газообразные продукты), а также корки, агломераты заданы, причем выбросы в атмосферу составляют 3,95, а твердые потери — 6,0 кг.

Продолжительность последовательных операций при подготовке сырья задается.

Таблица. Потери при производстве кабельных пластикатов

кратко

Анализ технологии производства кабельных пластикатов

подробнее…

Цех кабельных пластикатов (807), завершает одну из технологических цепочек разветвленной схемы ДПО.

Сырьем для цеха являются поливинилхлорид (ПВХ), поступающий по трубопроводам из цеха 802 ДПО, а также внешние сырьевые потоки:

• пластификаторы, жидкие ингредиенты, поступающие в цистернах,

• стабилизаторы, сыпучие вещества, приходящие в вагонах, мешках, контейнерах.

ПВХ используется четырех марок: М64, М70, С70, С74. Под них предусмотрено пять складов, причем четыре обычно используются под С70 или М64, М70 (С70 иногда допускается смешивать СМ), а один — под С74. Освободившийся склад можно заполнить другой маркой ПВХ.

Склады под ПВХ можно опорожнять до конца, буферизация не требуется, поскольку их всегда достаточно, дефицита не возникает.

Пластификаторы применяются трех видов: диоктилфталат (ДОФ), диалкилфталат (ДАФ), диоктилсебацинат (ДОС). Обычно емкости 1-4 занимают под ДОФ, 5-6 под ДОС, 7-9 под ДАФ. Иногда можно занять емкость, в которой хранился ДАФ, под ДОФ или наоборот. В отличие от ПВХ необходим некоторый запас хотя бы одного из пластификаторов, и емкости выполняют роль буфера.

Основными (дефицитными) являются следующие марки стабилизаторов:

• сульфат свинца трехосновной (ТОСС),

• кадмий стеариновокислый (Ст.кадм.),

• смола эпоксидная ЭД-16 (ЭД-16),

• аэросил А-175,

• двуокись титана АО-1 (ТiO2).

Прочие стабилизаторы (триэтиленгликольметакрилат ТГМ-30 и др.), используемые при производстве кабельных пластикатов, не лимитируют процесс, т.е. имеются, как правило, в достаточном количестве.

Склады стабилизаторов рассчитаны на 75% загрузку производства от практически существующей в настоящее время и планировались в расчете на слаженную работу. Поэтому возможно, как переполнение этих складов (связанное с переполнением складов готовой продукции при задержках отгрузки), так и их опорожнение (дефицит сырья, вызванный неритмичной его поставкой). Сведения о сроках и объемах поступления сырья имеются в отделе снабжения.

Плановые нормы расхода всех сырьевых компонент на текущий год известны и в течение года не меняются.

Пластификаторы и стабилизаторы со складов попадают в смесители суспензии. Одновременно производится суспензия по двум рецептурам (т.е. для двух марок кабельного пластиката, причем в совокупности может производиться до 10 марок продукции).

Первая рецептура реализуется в одном из смесителей, вторая — в другом смесителе (один из трех смесителей — запасной). Процесс заканчивается четырьмя сборниками суспензии — по два на каждую марку, после которых суспензия попадает в мерники (весы) — по одному на каждую марку.

Производительность смесителей суспензии постоянная, период от начала ее приготовления до появления в сборнике составляет примерно три часа.

При переходе смесителя суспензии с одной марки (рецептуры) на другую в случаях существенных различий рецептур выполняется промывка чистым пластификатором. Однако такая промывка почти не приводит к потерям, поскольку этот пластификатор в дальнейшем используется для других марок (для более дешевых продуктов) и время на переход тратится незначительное. Переход можно начинать не раньше, чем опорожнится сырьевая емкость.

Далее суспензия вместе с ПВХ попадает в отделение приготовления и гранулирования композиции. Отделение состоит из 6 практически независимых одинаковых технологических линий. Каждая из них включает бункер ПВХ (ПВХ перекачивается пневмотранспортом). Производительность линии зависит только от рецептуры (марки) композиции.

Из двух мерников (по одному на три линии суспензия поступает в шесть промежуточных емкостей (по одной на каждую линию). В течение часа из суспензии и ПВХ вырабатывается композиция. Из смесителя композиции она поступает в бункер композиции (в виде порошка при температуре порядка 80 град.), а потом в экструдер. Композиция расплавляется, проходит через фильтрующую решетку (типа «мясорубки») и выдавливается в виде прутков. Прутки пластиката разрезаются ножами гранулятора, отсортировываются гранулы нестандартного размера.

Существенным фактором производства являются планово-предупредительные ремонты линий. Они выполняются цеховой службой, возможности которой не позволяют ремонтировать одновременно более одной линии. Фактически оказывается, что в течение месяца постоянно работают пять линий (одна из линий ремонтируется), т.е. три линии выпускают одну марку, две линии — другую (или ту же). Соотношение, при котором четыре линии выпускают одну, а одна линия другую марку не используется. Возможен также плановый останов цеха полностью, при котором выполняется ремонт силами службы объединения, причем его сроки известны.

Из отделения приготовления и гранулирования композиции гранулы пневмотранспортом подаются на склад готовой продукции, где упаковываются в мешки или контейнеры. Складирование (частью в помещении, частью под открытым небом) выполняется электрокаром.

Продукция отправляется по железной дороге (при этом комплектуются вагоны для определенных заказчиков) или автомобильным транспортом.

Склад готовой продукции может переполняться, причем чаще затоваривание случается в осеннее время.

Подведем некоторые предварительные итоги анализа:

• производство кабельных пластикатов многономенклатурное, причем одно и то же оборудование поочередно используется для выпуска разных марок продукции; марки пластикатов различаются главным образом рецептурой сырья;

• производство многостадийное, включающее установки как периодического, так и непрерывного действия, однако номенклатура сырья и продуктов стадий согласована;

• многие виды сырья, поступающие из внешнего мира, лимитируют производство, размеры сырьевых складов ограничены; обеспечение цеха сырьем является проблемой для отдела снабжения;

• промежуточные межстадийные склады не являются «узким местом» производства;

• размер склада готовой продукции ограничен, однако необходимы заделы дефицитных марок; ответственность за выпуск некоторых марок — декадная (желателен равномерный по декадам выпуск), за выпуск остальных — месячная (условия отдела сбыта);

• лишних переходов с выпуска одной марки (по одной рецептуре) на выпуск другой быть не должно;

• производительность всех процессов фиксированная и зависит только от рецептуры (марки продукции);

• ремонт ведется так, что постоянно три линии работают по одной рецептуре, две линии — по другой, а шестая линия ремонтируется.

кратко

Постановка задачи календарного планирования производства

подробнее…

Рассмотрим содержательную постановку задачи календарного планирования цеха кабельных пластикатов.

Цех опишем производственными элементами (которые будем называть «установками») и накопительными элементами («емкостями»).

Установки могут выполнять несколько технологических «операций», различающихся рецептурой сырья, маркой продукта (кабельного пластиката или полупродукта для него) и производительностью.

Остановки оборудования для планово-предупредительного ремонта возможны двух типов:

• ремонт цеха в целом в заданные сроки;

• постоянный ремонт одной из шести линий силами цеховой службы.

При календарном планировании цеха определяется месячный график — расписание переходов установок с одной рецептуры на другую с наименьшими потерями от таких переходов.

Учитываются следующие основные условия:

• не может быть израсходовано сырья больше, чем определено заданными месячными фондами и имеется в виде остатков прошлого месяца;

• сырье может потребляться свободно (в проделах фондов) в зависимости от производственной необходимости или (и) задаются сроки и объемы поступления сырья в течение месяца, периоды отсутствия сырья определенного типа;

• должен быть выполнен месячный план отгрузки («месячная ответственность»);

• может оказаться необходимым выпускать объемные продукты (на которые велик план, например, марки 8/2, «Нева») равномерно по декадам («декадная ответственность»);

• возможен случай, когда некоторую марку требуется в полном объеме отгрузить, например, в первой декаде;

• в период ремонта цеха производство останавливается полностью;

• на трех линиях одновременно выпускается не более одной марки продукта (по одной рецептуре); то же — на других двух работающих линиях;

• запрещены простои линий, т.е. на трех линиях выпускается хотя бы одна марка продукта; то же — на других двух линиях;

• потери от переходов с одной рецептуры на другую не должны превышать заданного предельного значения;

• заданы номенклатура и объемы производства каждой марки продукции на трех и двух линиях;

• возможно задание пользователем некоторых фрагментов решения (графика), для которых, по его мнению, нет альтернативы.

Основными исходными данными для текущего расчета являются:

• месячные фонды сырья;

• условия и сроки поставки сырья;

• месячный план отгрузки продукции;

• условия и сроки отгрузки;

• остатки («заделы») сырья и продуктов на складах;

• размеры складов;

• сроки ремонта цеха;

• рецептуры для всех марок продукции;

• номенклатура, объемы и длительность производства каждой марки на трех и на двух линиях;

• рецептуры, на которых закончился предыдущий месяц.

Условно-постоянная информация: описание технологической схемы цеха, потери при переходах с одной марки на другую и другие «весовые коэффициенты» задачи.

Основные результаты расчета следующие:

календарный график — расписание, определяющее сроки переходов с одной марки на другую;

потребность производства цеха в дефицитном сырье каждого типа по дням месяца, т.е. в зависимости от времени (в динамике);

потребность цеха в некоторых типах недефицитного сырья (например, в ПВХ) для расчета общезаводского баланса в динамике;

производство конечной продукции по каждой марке и по сумме кабельных пластикатов в каждые сутки нарастающим итогом (возможно, с учетом отгружаемой продукции).

кратко

Формализованное описание схемы производства

подробнее…

Элементами схемы являются абстрактные «установки», «емкости» и связи между ними /4,5/. В сложных случаях производство сначала описывается в теоретико-графовых терминах — с помощью узлов и дуг некоторого графа, а уже после этого дуги и узлы агрегируются оптимальным по некоторым критериям способом в «подсистемы»; подсистемы можно (с оговорками) считать аналогом установок /3/. В данной задаче в такой детализации с последующим агрегированием необходимости нет.

Установки описывают три типа процессов. Установки второй стадии 3-Линии и 2-Линии соответствуют производству различных марок кабельного пластиката непосредственно из исходного сырья на трех и на двух линиях приготовления и гранулирования композиции вместе со смесителями суспензии, поставляющими для них суспензию. Описание процесса производства, объединяющее смесители суспензии, смесители композиции, экструдеры и упаковочные машины в две параллельно работающие «установки» возможно за счет полной согласованности номенклатуры сырья, полупродуктов и конечных продуктов вдоль каждой технологической цепочки. Существенно также, что промежуточный межстадийные емкости (склады, мерники) не являются «узким местом» производства.

Каждая из установок 3-Линии и 2-Линии может выполнять десять типов «операций», выпуская определенную марку кабельного пластиката по заданной рецептуре.

Установки первой стадии ДОФ, ДОС, ДАФ и другие моделируют отдел снабжения, а точнее — условия поставки сырья. Их введение в схему позволит задавать сроки и объемы поставки дефицитных марок сырья, учесть запаздывание при поступлении некоторых компонентов, т.е. согласовать производство в цехе с поставкой сырья. Операции этих установок соответствуют поступлению и не поступлению сырья соответствующей марки. Если возможно поступление сырья с разной интенсивностью, вводится несколько однотипных операций, для которых будут задаваться разные значения потоков. Если учитывается фактическое поступление сырья или переменная интенсивность поступления сырья известна, вводятся «динамические» (заданные как функция времени) потоки. Для недефицитного сырья вводить в схему такие установки нет необходимости, они приведут лишь к неоправданному усложнению схемы, увеличению объема исходных данных и результатов расчета.

Аналогичные установки третьей стадии — Э-40-1, 8/2, ОНЗ-40 и другие моделируют требования отдела сбыта, заказчика продукции. С их помощью можно задать сроки и объемы отгрузки определенных марок товарных продуктов, согласовать производство с условиями отгрузки. Их операции описывают отгрузку и складирование готового продукта. Если требуется задать отгрузку разных объемов продукта в разные дни, выбирается соответствующее число вариантов установки.

Емкости ДОФ, ДОС, ДАФ и т.д. описывают склады сырья, запрет в модели на их опорожнение (т.е. сведение запаса до отрицательного количества) обеспечивает потребление сырья в пределах имеющихся фондов и остатков. Зависимость запасов в этих емкостях от времени характеризует динамику потребления сырья в цехе.

Поливинилхлориды (ПВХ) предоставляются цеху без ограничений. Введение в схему соответствующей емкости ПВХ позволяет получить в результате расчета динамику их потребления по дням месяца, необходимую для учета потребности в сырье (для проверки баланса) и планирования заданий цеху ПВХ (802).

Емкости под марки товарных пластикатов — Э-40-1, 8/2, ОНЗ-40 и другие введены для получения сведений о динамике выпуска каждой марки продукции по дням нарастающим итогом (за вычетом обязательной отгрузки в сроки, заданные для «товарных» установок). Такие сведения полезны для прогнозирования сроков отгрузки, в отделе сбыта.

Емкость Склад ГП (склад готовой продукции) вводится для расчета динамики выпуска всей продукции цеха кабельных пластикатов нарастающим итогом по дням месяца. В нее «поступает» каждая марка в том же количестве, что и в свою специальную емкость.

Каждый вариант производственных установок 3-Линии и 2-Линии на входе связывается с емкостями под сырье, входящее в соответствующую рецептуру, а на выходе — с емкостью под товарный продукт (пластикат), производимый по этой рецептуре. Кроме того, выход каждого варианта связан с емкостью Склад ГП.

Адекватное и экономное описание схемы является важнейшим (пожалуй, основным) этапом подготовки к решению задачи.

Для сложных объектов возникают дополнительные проблемы с выбором оптимальной нумерации установок и емкостей, рассмотренные в /5/, однако в данном случае они решаются просто: нумерация соответствует приоритетам выпуска различных марок продукции.

кратко

Потери при переходах установок с одной рецептуры на другую.

подробнее…

Другой важнейшей частью условно-постоянной информации являются данные о потерях при переходах с одной рецептуры на другую на установках 3-Линии и 2-Линии («переходы» на других установках фиктивны, и «потери» от них принимаются равными нулю).

Для предупреждения частых переходов принимаются следующие меры. В соответствии с годовым планом по номенклатуре и объемам продукции (объемы — порядка 20 тыс.тонн) отдел сбыта заключает договора с потребителями (около сотни), стараясь обеспечить не месячную, а квартальную ответственность. В особенности это касается малотоннажной продукции. Тогда удается выпустить ее за один или два раза. Однако для большинства продуктов это невозможно.

Технологи различают переходы двух типов — «малую» и «полную» чистку. Малая чистка для каждой линии занимает порядка часа чистого времени, полная — от 3 до 8 часов, в среднем — 4 часа.

Полная чистка связана с разборкой и сборкой экструдера – вытаскиваются шнеки, продувается пневмотранспорт, вручную (тряпками) устраняется налипание и т.д. При малой чистке шнек не вытаскивается.

Переходы на трех и двух работающих линиях независимы (3-Линии и 2-Линии) и связаны с теми же операциями, но разные по продолжительности, так как линии обрабатываются поочередно.

Таким образом, по-видимому, на трех линиях следует выпускать меньшую номенклатуру продуктов, запланированную в больших объемах, а на двух — относительно малотоннажную продукцию. Однако в адекватности этой эвристической гипотезы еще надлежит убедиться на практике.

Переход включает следующие этапы:

• прекратить изготовление суспензии; если сборники полные, суспензию необходимо сработать (сохраняя запас для оставшихся пока работать одной или двух линий);

• прекратить изготовление композиции и сработать оставшуюся, освободить бункер (сохраняя запас для оставшихся работать линий);

• разобрать и очистить одну линию;

• собрать линию;

• выполнить пункты 3 и 4 для второй линии, потом (в случае трех линий) — для третьей.

Учитывая, что очистка каждой из двух или трех линий занимает порядка четырех часов, на переход уходит 1,5-2 смены.

По мнению технологов, при переходе теряется не только время, но и мощность и качество продуктов, поскольку необходимо заново устанавливать стабильный режим работы.

По экспертным оценкам при обследовании была построена таблица, характеризующая относительные потери от различных переходов. Элементы этой таблицы характеризуют трудоемкость чистки, причем 0 — 2 соответствует практически отсутствию чистки (только отделение некондиции, занимающее не более 20 минут), до 3 — малой чистке, начиная с 4 — полной чистке, причем 3 — иногда малая чистка с большим количеством некондиции, а иногда — полная.

Выявление предпочтений технолога данных о переходах — проводилось в виде «интервью». Он отвечал на вопросы типа: «Что легче провести — два таких-то перехода или один другой? Три этих или два таких? и т.д.»

Предварительная проверка данных возможна за счет независимого опроса нескольких экспертов и дополнительного уточнения возникающих противоречий, а окончательная — в процессе опытных и промышленных расчетов. Желательно подготовить несколько вариантов «матрицы потерь» и сравнить результаты расчетов для них при совпадающих прочих исходных данных.

кратко