Описание Области

Рассматривается единая область, покрывающая производство компонентов масел, см. Область A.Vlu06. Производство компонентов масел на НПЗ сложное., смежные с производством компонентов масел на НПЗ, см. Область Vlu06withNear. Координация производства компонентов масел и смежных участков НПЗ., а также смешение, фасовка и отгрузка масел.

Смешение масел происходит в блендерах. Смешение масел характеризуются жесткой рецептурой, включающей как контактно и гидроочищенные компоненты масел, так и присадки, использующиеся для получения масел с требуемыми характеристиками.

Примечание. Далее приведено описание технологического оборудования и процессов для общего знакомства с данной предметной областью, ее понятиями и используемыми терминами. Как профессиональным технологам, так и имеющим общее представление о данной предмете это описание рекомендуется пропустить.

Подробное описание

подробнее…

Современные нефтяные (минеральные), синтетические и полусинтетические моторные масла получают путем смешения базовых масел с присадками различного функционального назначения. В качестве базовых масел чаще используют нефтяные дистиллятные масла различной вязкости. Также используются масла процесса гидроизомеризации, так называемые гидрокрекинговые масла и синтетические базовые компоненты. Смешением нефтяных с гидрокрекинговыми или синтетическими маслами получают полусинтетические масла. Производство товарных масел осуществляется смешением (компаундированием) масляных компонентов и присадок.

Масла можно компаундировать периодически в резервуарах, реакторах и смесителях или непрерывно на соответствующих установках.

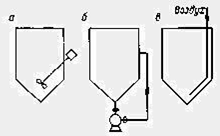

При периодическом компаундировании резервуары для компаундирования или смесители, емкостью от 1 до 20 м3, обычно обогреваются и снабжены мешалками. Количество компонентов определяют по массе, объему или дозируют с помощью дозировочного насоса. Оптимальное перемешивание достигается с помощью пропеллерных мешалок, так как медленно вращающиеся лопастные мешалки не обеспечивают необходимой интенсивности перемешивания. При использовании циркуляционного насоса его мощность должна быть достаточной для многократной циркуляции всего объема масла со скоростью несколько оборотов в час. Старый способ перемешивания воздухом, подаваемым в резервуар для компаундирования, экономически оправдан в тех случаях, когда при температурах смешения отсутствует опасность окисления компонентов масла. В этом случае целесообразно воздух подавать в резервуар не из центральной системы, а снабдить резервуар собственной воздуходувкой. В противном случае возможны осложнения из-за конденсированной воды или масляного тумана, увлеченного сжатым воздухом.

Рисунок. Типы мешалок для компаундирования: а – пропеллерная мешалка, б – циркуляционный насос, в – перемешивание с помощью воздуха

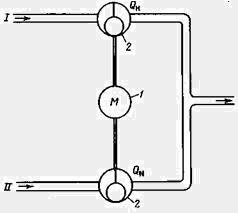

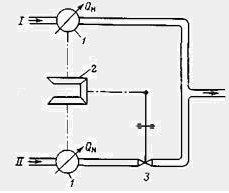

Поточное смешение – непрерывное компаундирование является единственным экономически оправданным способом компаундирования больших объемов товарных масел. В этом процессе все компоненты, базовые масла и присадки, дозируют в основной поток, в так называемую линию смешения. В системе Корнелла применяют два или более синхронно работающих дозировочных насоса, объемную производительность которых можно с высокой точностью регулировать автономно. Для бесперебойной работы требуется свободный доступ компонентов смешения к дозировочным насосам. В пропорциональных системах применяют раздельные дозаторы для каждого компонента. Вращение дозаторов сопряжено с коническими шестернями, соединенными с планетарными шестернями. Требуемая скорость дозирования достигается, когда планетарные шестерни дозаторов эталонного и контролируемого компонентов вращаются с одинаковой скоростью. Любое отклонение от заданного соотношения приводит к неравномерности движения ведомых шестерен, в результате чего изменяется положение планетарной шестерни и, следовательно, изменяется скорость подачи компонентов. Преимущество этой системы заключается в том, что в случае отклонения от заданной композиции автоматически отключается вся аппаратура.

Рисунок. Установки непрерывного смешения, система Корнелла: 1 – двигатель, 2 – дозировочные насосы, I –II – масла различного качества

Рисунок. Установка непрерывного смешения, система пропорционирования: 1 – возвратно-поступательные (поршневые) счетчики, 2 – дифференциал, 3 – регулирующий клапан, I – лимитирующий (эталонный) компонент, II – контрольный компонент

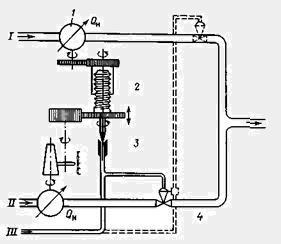

Установка компаундирования фирмы «Siemens and Halske» основана на этом же принципе. Планетарная шестерня заменена резьбовой гайкой, которая изменяет импульс подачи воздуха, регулируя подачу компонентов.

Рисунок. Установка непрерывного смешения, система «Siemens and Halske»: 1 –поршневой счетчик, 2 – дифференциальная винтовая передача, 3 – форсунка для регулирующего воздуха, 4 – регулирующий клапан, I – лимитирующий (эталонный) компонент, II – контрольный компонент, III – воздух для регулирования

В настоящее время количество индивидуальных компонентов измеряют и регулируют с помощью электронных устройств. Многие эксплуатируемые установки для компаундирования масел полностью автоматизированы. Впервые такая установка («Блендомат») была применена в 1962 г. для компаундирования моторных бензинов с использованием двух базовых компонентов и трех присадок. Число компонентов может изменяться.

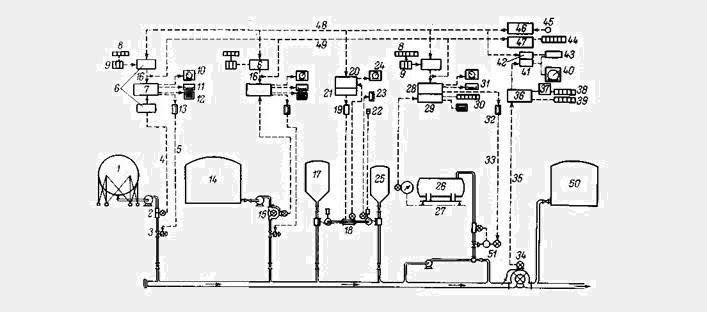

Рисунок. Автоматическая установка смешения для двух компонентов и трех присадок: 1 – компонент I; 2 – турбинный расходомер; 3 – регулирующий клапан с электропневматической регулировкой; 4 – фактическая частота; 5 – ток регулировки 4,20 мА; 6 – усилитель; 7 – цифровой объемный регулятор; 8 – проекционный дисплей; 9 – переключатель регулировки; 10 – расходомер; 11 – отклонение объема; 12 – заданный расход; 13 – регулятор клапана; 14 – компонент II; 15 – объемный счетчик с температурной компенсацией; 16 – номинальная частота; 17 – присадки; 18 – дозировочный насос с регулируемым ходом и скоростью; 19 – эксикатор; 20 – цифровой регулятор скорости (оборотов); 21 – усилитель; 22 – регулятор; 23 – длина хода; 24 – число оборотов; 25 – краситель; 26 – антидетонатор; 27 – конвейерные мостовые весы с импульсным генератором; 28 – цифровой регулятор массы; 29 – счетчик; 30 – индикатор чистой массы; 31 – количественное отклонение; 32 – номинальный поток; 33 – номинальная производительность 4,20мА; 34 – главный счетчик; 35 – импульсы от главного счетчика; 36 – объемный счетчик; 37 – аварийная регулировка; 38 – номинальная партия (м3); 39 – фактическая остаточная партия (м3); 40 – суммарный поток, главный дисплей; 41 – частотомер; 42 – частотомер; 43 – дисплей сравнения (заданная частота, суммарная производительность); 44 – проекционный дисплей для регулятора; 45 – ручной регулятор общего потока; 46 – генератор заданной частоты; 47 – регулятор номинальной величины; 48 – заданная частота; 49 – сумма номинальных частот; 50 – товарный продукт; 51 – регулятор объема.

Высокие требования, предъявляемые к эксплуатационным свойствам смазочных масел, частично достигаются подбором сырья и соответствующей очисткой исходных масляных фракций. Введение в масла в процессе компаундирования присадок, достигаются необходимые эксплуатационные свойства масел.

Эффективность присадок в маслах различного происхождения значительно зависит от оптимальной концентрации, а в случае композиции (пакета) присадок – также от оптимального сочетания компонентов.

Для получения сбалансированных композиций моторных масел отвечающих комплексу требований, смеси масел смешивают с антиокислительными, моюще-диспергирующими, противоизносно-противозадирными, депрессорными, вязкостными и антипенными присадками. Также при производстве возможно использование многофункциональных пакетов присадок включающие в себя все вышеперечисленные свойства.

кратко

Фасовка наливных масел происходит на специальных линиях фасовки, где масла фасуются в тару соответствующего объема.

Отгрузка наливных масел происходит на специальных рампах, которые используются для налива продукции в ж/д или авто транспорт.

Отгрузка фасованных масел происходит паллетами на авто и ж/д транспорт погрузчиками.